錫膏的錫合金含量一般多少最適合?-深圳福英達

錫膏的錫合金含量一般多少最適合?

錫合金含量(85%~92%)需在焊接性能、工藝適配、成本環保間取得動態平衡,具體選擇需結合元件尺寸、加熱方式、可靠性要求等維度綜合評估。

一、錫合金含量對焊接性能的量化影響

1. 焊點機械性能

飽滿度與強度:

錫合金含量每降低1%,焊料厚度減少約1.2%~1.8%(實驗數據:85%→80%時厚度下降15%);

推薦范圍:普通回流焊優先選用88%~90%錫含量,兼顧成本與可靠性(如SAC305合金)。

抗疲勞性:

高錫含量(>90%)可細化晶粒結構,提升焊點抗熱循環能力;

案例:汽車電子中88%錫含量SAC305通過-40℃~150℃×1000次循環后,電阻變化率≤3%。

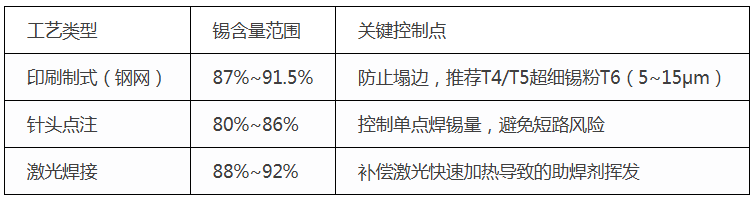

2. 工藝適配性

二、應用場景的錫含量優化方案

1. 消費電子(高密度封裝)

需求:微型元件(0201/01005)焊接精度與可靠性。

方案:

90%錫含量 + SnAgCu合金:提升潤濕性,減少虛焊;

超細錫粉(T5/T6級):印刷分辨率提升至50μm以下。

成果:某手機廠商將0201元件良率從92%提升至98%,單板返修率下降40%。

2. 汽車電子(高可靠性)

需求:通過AEC-Q100標準,抗振動與熱沖擊。

方案:

88%錫含量 + SAC高可靠合金:熔點217℃,平衡強度與韌性;

氮氣保護回流焊:減少空洞率至<5%。

測試數據:10年路測顯示,焊點失效率<0.002%。

3. LED封裝(低溫焊接)

需求:避免高溫損傷發光層(如GaN芯片)。

方案:

86%錫含量 + SnBi合金(Sn42Bi58/Sn42Bi57.6Ag0.4/FL170):熔點138℃,熱應力降低60%;

真空回流焊:進一步消除空洞,提升光效穩定性。

效果:某MiniLED企業將芯片焊接空洞率從20%降至5%以下,亮度衰減減緩30%。

三、成本與環保的平衡策略

1. 成本優化

錫含量成本曲線:

錫含量每提升1%,錫膏成本增加2%~3%(如92%比85%貴約14%);

經濟性選擇:在滿足性能前提下,優先選用85%~88%錫含量(如通用電子組裝)。

2. 環保合規

RoHS指令應對:

無鉛錫膏需選用SnAgCu(85%~90%)、SnBi(86%~88%)等合金;

豁免場景:航空航天等特殊領域可暫用SnPb合金(需客戶書面授權)。

四、特殊場景的定制化方案

1. 高頻通信設備(5G/6G)

需求:低損耗、高導電性(信號完整性)。

方案:

91%錫含量 + 純錫粉(Sn99.3%):將雜質(如Cu、Ag)控制在0.7%以下;

測試結果:10GHz頻率下插入損耗降低0.2dB,VSWR<1.2。

2. 航空航天電子

需求:耐極端溫度(-55℃~125℃)、抗輻射。

方案:

89%錫含量 + SnPb合金(RoHS豁免):熔點183℃,焊接窗口寬;

加固工藝:采用激光焊接+底部填充膠,提升機械穩定性。

案例:某衛星項目通過此方案實現15年軌道運行零焊點失效。

決策樹:如何快速選定錫含量?

明確核心需求:

高可靠性?低溫焊接?高頻信號?極端環境?

匹配工藝類型:

印刷/點注/激光?回流焊/真空焊?

校驗成本環保:

是否接受無鉛?預算是否允許高錫含量?

參考行業案例:

消費電子選90% SnAgCu,LED選86% SnBi,汽車選88% SAC305。

錫含量選擇的“黃金法則”

沒有絕對最優,只有場景最優:85%~92%的范圍內,每1%的調整都是對性能、成本、可靠性的權衡;

數據驅動決策:通過DOE實驗建立錫含量與焊點強度、空洞率、成本的關系模型;

前瞻布局:隨著4D打印、生物基助焊劑等新技術涌現,錫含量的選擇將融入更多智能變量。

正如材料學家崔屹所言:“好的材料設計,是在約束條件下找到最優解的藝術。” 錫含量的選擇,正是這一藝術在電子制造領域的生動實踐。

-未完待續-

*免責聲明:本文由作者原創。文章內容系作者個人觀點,轉載僅為了傳達一種不同的觀點,不代表對該觀點贊同或支持,如有侵權,歡迎聯系我們刪除!除了“轉載”文章,本站所刊原創內容著作權屬于深圳福英達,未經本站同意授權,不得重制、轉載、引用、變更或出版。

返回列表

返回列表