錫膏印刷工藝中的塌陷是怎么造成的?-深圳福英達

錫膏印刷工藝中的塌陷是怎么造成的?

在錫膏印刷工藝中,塌陷是指印刷后的錫膏無法維持預期形狀,出現邊緣垮塌、向焊盤外側蔓延,甚至在相鄰焊盤間形成橋接的現象。這一缺陷會顯著影響焊接質量,導致短路或虛焊等問題。塌陷的形成是多種因素共同作用的結果下面是詳細分析及優化方案:

一、塌陷的核心成因

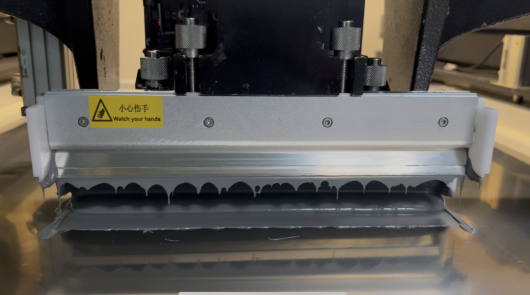

1. 刮刀壓力失控

原理:刮刀壓力過大時,錫膏在通過鋼網孔洞時會被過度擠壓,導致部分錫膏滲入鋼網與PCB的間隙。若壓力持續過高,相鄰焊盤的錫膏可能因擠壓而連接,形成塌陷。

典型場景:細間距元件(如0.4mm pitch以下的QFP、BGA)印刷時,刮刀壓力稍大即易引發短路。

2. 錫膏流變特性異常

黏度不足:

原因:劑揮發、金屬含量異常(如助焊劑比例過高)或環境濕度過高,均會導致錫膏黏度下降。

影響:低黏度錫膏印刷后邊緣松散,難以維持形狀,尤其在細間距焊盤上易擴散。

金屬顆粒尺寸不匹配:

問題:小顆粒錫膏(如T6級)雖下錫性好,但印刷后形狀保持性差,易因表面張力作用而塌陷。

案例:0.3mm間距元件使用T6級錫膏時,塌陷風險顯著增加。

3. 環境因素干擾

濕度過高:錫膏吸濕后稀化,黏度降低,導致塌陷。例如,在濕度>60% RH的環境中,未密封的錫膏可能因吸濕而失效。

溫度波動:高溫會降低助焊劑黏度,使錫膏在印刷后流動過度;若時間過長,稀釋劑揮發又會導致黏度回升,引發印刷困難。

4. 工藝參數與設備缺陷

鋼網設計不合理:

開孔過大:鋼網開孔面積超過焊盤95%時,或鋼網過厚,下錫量超標,多余焊料在重力作用下流淌,形成塌陷。

倒角缺失:鋼網孔壁垂直或內凹設計會增加錫膏脫模時的應力,導致邊緣不整齊。

脫模速度過快:快速脫模可能拉扯錫膏,使其邊緣呈鋸齒狀或塌陷。

設備狀態不佳:鋼網底部沾污、刮刀磨損或PCB支撐不足,均可能間接引發塌陷。

二、系統性優化方案

1. 精準控制刮刀壓力

調整策略:

通過試驗確定最佳壓力范圍(通常為0.1-0.3N/mm),確保錫膏均勻填充鋼網孔洞且不滲入間隙。

使用壓力傳感器實時監測,避免人工調整誤差。

案例:某SMT線通過將刮刀壓力從0.35N/mm降至0.25N/mm,細間距元件塌陷率降低80%。

2. 優化錫膏選擇與管理

黏度匹配:

根據元件間距選擇合適黏度的錫膏(如細間距選用高黏度、快干型錫膏)。

避免使用過期或二次回收的錫膏,防止金屬含量異常。

顆粒尺寸控制:

常規間距(≥0.5mm)選用T4級(20-38μm)錫膏。

細間距(0.3-0.4mm)選用T5級(15-25μm)錫膏,避免使用T6級。

存儲與使用:

錫膏需冷藏(0-10℃)保存,使用前回溫至室溫(≥4小時)。

印刷過程中每2小時攪拌一次,防止金屬顆粒沉降。

3. 嚴格環境管控

溫濕度控制:

印刷車間溫度保持在23±3℃,濕度控制在40%-60% RH。

使用除濕機或加濕器動態調節,避免錫膏吸濕或干燥過快。

局部防護:

在鋼網下方安裝防塵罩,減少環境污染物對錫膏的干擾。

4. 改進鋼網設計與脫模工藝

鋼網優化:

開孔面積控制在焊盤的90%-95%,并設計倒角(如0.1mm圓角)減少應力集中。

使用電拋光鋼網,降低孔壁粗糙度,提升脫模順暢性。

脫模參數調整:

脫模速度設置為0.5-1mm/s,與印刷速度匹配。

采用分段脫模(如先緩慢抬起0.1mm,再快速脫離),減少錫膏拉扯。

5. 設備維護與操作規范

定期保養:

每周清洗鋼網,去除底部殘留錫膏和助焊劑。

檢查刮刀刀片磨損情況,及時更換(刀片邊緣圓角半徑應<0.1mm)。

PCB固定:

使用多點夾緊裝置固定PCB,防止印刷過程中移動導致錫膏偏移

三、效果驗證與持續改進

檢測方法:

使用2D/3D SPI(錫膏檢測儀)量化塌陷高度和面積,設定閾值(如塌陷高度>0.1mm為NG)。

通過X-Ray檢查焊接后橋接率,驗證優化效果。

持續改進:

建立DOE(實驗設計)模型,分析刮刀壓力、錫膏黏度、環境濕度等參數的交互影響。

定期復盤生產數據,針對高頻塌陷問題調整工藝窗口。

通過上述改進方法,可顯著降低錫膏印刷塌陷率,提升焊接良率至99.5%以上。關鍵在于結合設備特性、材料性能和環境條件,制定精準的工藝控制方案,并持續監控與改進。

-未完待續-

*免責聲明:本文由作者原創。文章內容系作者個人觀點,轉載僅為了傳達一種不同的觀點,不代表對該觀點贊同或支持,如有侵權,歡迎聯系我們刪除!除了“轉載”文章,本站所刊原創內容著作權屬于深圳福英達,未經本站同意授權,不得重制、轉載、引用、變更或出版。

返回列表

返回列表