什么是柯肯達爾空洞-深圳福英達

什么是柯肯達爾空洞

關于ENIG焊盤焊接中柯肯達爾空洞與Ni氧化問題的技術解析

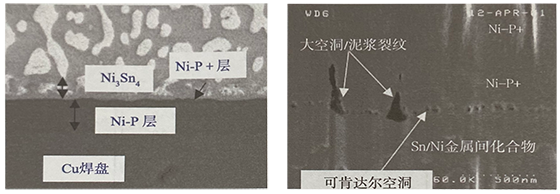

一、柯肯達爾空洞(Kirkendall Void)的形成機制與影響

不同原子擴散與界面反應速率不同

Au溶解與IMC形成:焊接時,ENIG焊盤中的Au層迅速溶解到錫鉛焊料中,與Sn反應生成AuSn?金屬間化合物(IMC)。同時,焊料中的Sn與Ni層反應生成Ni3Sn4 IMC。

富P層的伴生:由于Ni層中摻雜磷(P),在Ni3Sn4生長過程中,P被排擠至界面附近,形成非晶態富P層(Ni-P+層)。

空洞形成原因

Ni擴散與晶格失配:Ni原子向焊料中擴散的速度快于Sn原子向Ni層的反向擴散,導致界面處形成原子通量不平衡。這種不平衡在Ni3Sn4與富P層之間引發微小空洞,即柯肯達爾空洞。(圖1-17)。

圖 1-17 柯肯達爾空洞

溫度依賴性:富P層在低于其自結晶溫度(如再流焊210℃)時發生晶化,加劇了空洞的形成。

對焊點可靠性的影響

富P層增厚風險:富P層越厚,空洞數量越多,導致焊縫機械強度下降,甚至引發開裂。

控制策略:

優化Ni層磷含量(通常3-7 wt%),平衡耐蝕性與IMC生長速率。

控制焊接溫度曲線(如峰值溫度、升溫速率),減少Ni過度擴散。

添加微量元素,形成特定的金屬粒子抑制原子擴散。

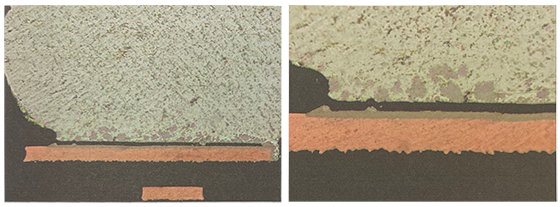

二、Ni氧化問題與焊接失效

氧化機理

Au層缺陷:若ENIG工藝中Au層過薄(<0.05 μm)或儲存時間過長,Ni表面暴露于環境,發生氧化生成NiO。

潤濕性喪失:氧化后的Ni層無法被焊料潤濕,導致IMC無法連續形成,僅殘留Au-Sn團狀IMC(如AuSn?)。

失效表現

界面形貌:焊接界面呈現“島嶼狀”IMC分布,缺乏連續的Ni3Sn4層(圖1-18)。

圖 1-18 Ni氧化導致的團狀 IMC 及焊點脆斷現象

力學性能:焊點剪切強度顯著降低,易在熱循環或振動條件下失效。

預防措施

工藝控制:

確保Au層厚度≥0.05 μm,避免針孔缺陷。

縮短PCB儲存時間(建議<6個月),控制濕度(<30% RH)。

焊接前處理:

對長期存放的PCB進行等離子清洗或微蝕刻,去除表面氧化物。

采用含潤濕力強的焊膏,增強潤濕性。

三、綜合優化建議

材料選擇:

使用低磷含量Ni層(3-5 wt%),平衡耐蝕性與IMC生長速率。

選用無鉛焊料(如SAC305),減少Sn-Pb共晶對IMC生長的催化效應。

工藝優化:

再流焊溫度曲線:

峰值溫度控制在245-255℃,避免長時間高溫導致Ni過度擴散。

延長200-220℃保溫段,促進IMC均勻生長。

氮氣保護:降低氧含量至<50 ppm,減少Ni氧化風險。

檢測與監控:

SEM/EDS分析:定期檢測焊接界面IMC厚度(理想值1-3 μm)與空洞率(<5%)。

可靠性測試:進行熱循環(-55℃~125℃,1000次)與振動測試,驗證焊點壽命。

通過上述措施,可有效抑制柯肯達爾空洞與Ni氧化問題,提升ENIG焊盤在復雜工況下的可靠性。

-未完待續-

*免責聲明:本文由作者原創。文章內容系作者個人觀點,轉載僅為了傳達一種不同的觀點,不代表對該觀點贊同或支持,如有侵權,歡迎聯系我們刪除!除了“轉載”文章,本站所刊原創內容著作權屬于深圳福英達,未經本站同意授權,不得重制、轉載、引用、變更或出版。

返回列表

返回列表