SMT工藝中的少錫與漏印現象-深圳福英達

SMT工藝中的少錫與漏印現象

SMT(表面貼裝技術)工藝中的少錫與漏印現象是常見的質量問題,它們對產品的質量和可靠性有著重要影響。以下是對這兩種現象的詳細分析:

引起少錫的原因有很多,如模板厚度、孔形與側壁粗糙度、錫粉顆粒大小、刮刀壓力、焊膏流變性等。

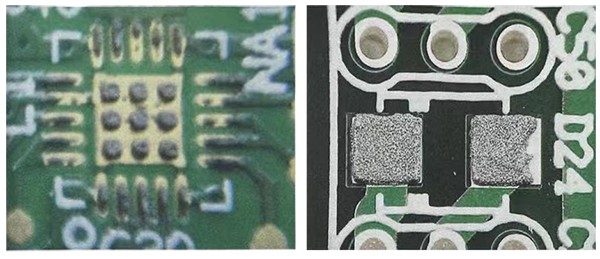

少錫的表現主要是圖形殘缺不全,如圖 1-1 所示

圖1-1 少錫現象

1.模板問題:

模板厚度是導致少錫的一個主要原因。更準確地說,就是模板開口面積比偏小,工藝上一般要求面積比大于 0.66。這里我們需要注意兩點,第一,這個數據本身就是一個 70%轉移率的數據 ; 第二,隨著微焊盤的引入,有時很難做到 0.66這個水平,因此,少錫成為一個常見的印刷不良問題。

模板側壁不光滑也是容易引起少錫的一個主要原因。側壁越粗糙,焊膏的釋放越困難,也越容易黏附焊膏,這也是使用 FG 模板(表面經納米處理后形成一層特殊的功能性保護膜,有排斥效果,細晶體模板)、電鑄模板的原因之一。

模板開口截面形狀對少錫也有影響,采用倒梯形的截面形狀有利于錫膏釋放。

2.焊膏問題:

模板開口堵塞常見的原因就是印刷過程中使用了流變性不足的焊膏。這可由多種原因引起,如使用了太高粘度或太低粘度的焊膏,或使用了過期的焊膏,或使用的焊膏沒有適當地解凍,或焊膏中溶劑揮發太多,以及由助焊劑與焊粉反應而引起的結硬皮問題。后面的兩種情況可能是把焊膏留在模板上太長時間,或使用了已印刷過的焊膏,或在高度條件下印刷的結果。

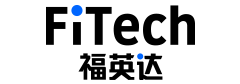

漏印是少錫的一個極端情況,如圖1-2所示,通常由開口大部分堵塞或焊盤上有異物所致。

圖1-2 漏印現象

SMT工藝中的少錫與漏印現象是由多種因素共同作用的結果。要有效解決這些問題,需要從鋼網、PCB板、錫膏、印刷機、置件壓力和回流焊等多個方面入手,采取綜合性的措施進行改進和優化。

-未完待續-

*免責聲明:本文由作者原創。文章內容系作者個人觀點,轉載僅為了傳達一種不同的觀點,不代表對該觀點贊同或支持,如有侵權,歡迎聯系我們刪除!除了“轉載”文章,本站所刊原創內容著作權屬于深圳福英達,未經本站同意授權,不得重制、轉載、引用、變更或出版。

返回列表

返回列表